Просмотры: 106 Автор: Редактор сайта Публикайте время: 2024-04-07 Происхождение: Сайт

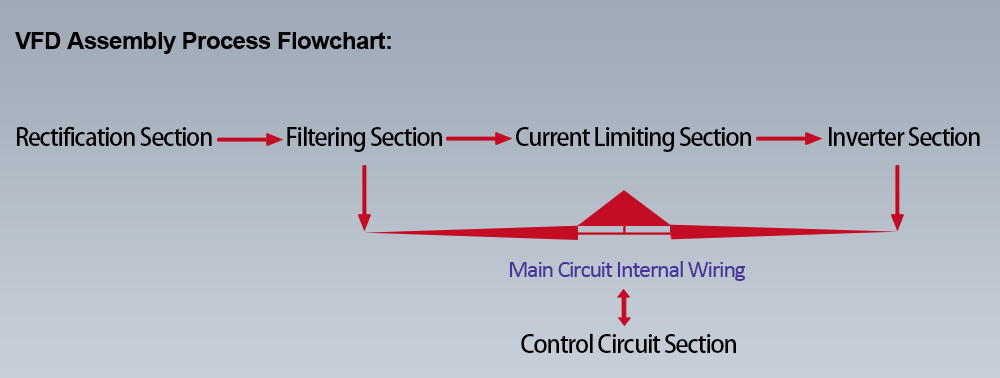

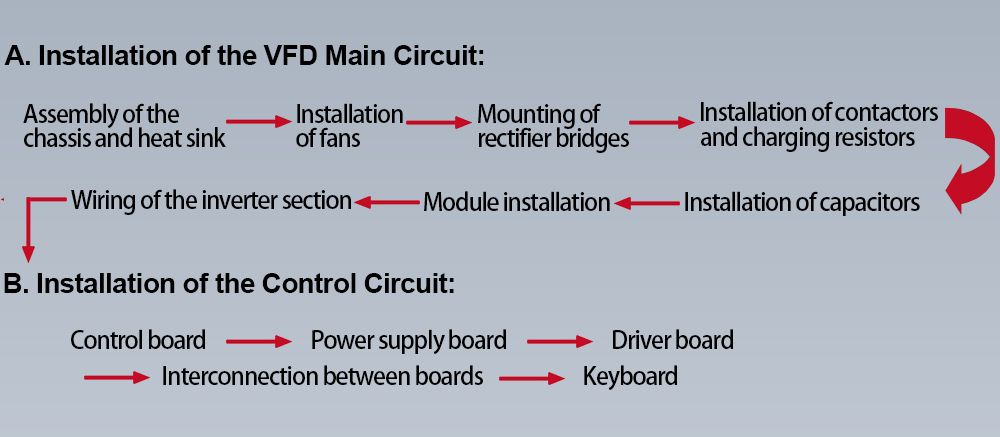

Проще говоря, производственный процесс преобразователей частот можно разделить на две основные части: процесс изготовления платы PCB и полный процесс производства машины.

Поскольку каждый этап производственного процесса проходит строгий качественный осмотр, Производитель преобразователя частот гарантирует, что весь производственный процесс является контролируемым процессом, гарантирующим качество продукции. Эта статья представляет производственный процесс HARS Частотные конвертеры , предоставляющие техническим коллегам возможность для обмена и обучения.

[a.] Обработка платы → [b.] Начальное тестирование платы → [c.] Старение → [d.] Тестирование вторичного платы (PQC)

В настоящее время китайские производители частотных преобразователей используют два основных метода для изготовления платы PCB:

В этом методе производитель преобразователя частот предоставляет макет, материалы и соответствующие списки печатной платы для внешних производителей. Эти внешние производители используют технологию поверхностного крепления (SMT) для большинства компонентных пайков. Этот подход является экономически эффективным и технологически продвинутым. На данный момент многие производители конвертеров частотных преобразователей завершают большую часть своих плат печатных плат через аутсорсинговое производство.

Напротив, собственное производство включает в себя электронную сборку персоналом на объекте производителя частотных преобразователей. Этот метод включает в себя дополнение аутсорсинговых ПХБ дополнительными компонентами, параметрами и определенными ICS. Хотя этот подход предлагает больший контроль, он имеет тенденцию быть менее эффективным и более дорогостоящим по сравнению с производством на аутсорсинге.

Поскольку как плагин, так и компоненты поверхностного монтажа сосуществуют на платах PCB производителей преобразователей частот, рабочие процедуры следуют принципу компонентов поверхностного монтажа пайки перед компонентами подключаемых модулей. Согласно списку компонентов, необходимые компоненты поверхностного крепления и IC припаяны на плату. Стандартизируя процесс эксплуатации, он обеспечивает правильность компонентов подключаемого модуля и поверхностного монтажа и качество оловянного покрытия на плату печатной платы, тем самым улучшая процесс изготовления печатной платы.

Методы обработки следующие: 1) формирование компонентов; 2) макет; 3) плагин; 4) осмотр; 5) жесток; 6) обрезка; 7) корректировка; 8) инспекция припоя совместного сустава; 9) проверка короткого замыкания; 10) Комплексная очистка всех остатков припоя и паяных шаров по обе стороны доски печатных плат.

Важно обратить внимание на использование инструментов и использование пайков во время процесса для предотвращения таких явлений, как виртуальная паянка, пропущенная паянка, мостика пая, выходы и неполное проникновение пая.

Благодаря тестированию убедитесь, что все схемы работают нормально и что клавиатура отображается и функционирует должным образом. Основными объектами проверки являются основная плата управления, питания, клавиатура и т. Д.

Подчиняя плату PCB старению, проверьте производительность стабильности его компонентов. Общее время старения составляет 24 часа.

Используя тот же метод, что и первое тестирование платы, повторно протестируйте плату печатных плат после старения, чтобы обеспечить надежность и высокотемпературное сопротивление старения каждого компонента.

Процесс Assembly → ②PQC Процесс проверки → ③debugging → ④aging → ⑤FQC Процесс проверки → ⑥packings → ⑦OQC Процесс проверки

Обработка небольших компонентов

Обработка небольших компонентов является подготовительной работой для полной сборки машины. Некоторые небольшие компоненты должны быть обработаны до того, как сможет произойти полная сборка машины.

Обработка небольших компонентов в основном включает в себя следующие аспекты:

- Обработка фанатов

- Прата конденсаторов или обработка конденсаторов

- Обработка межпосеров IGBT

- Обработка реле

- Обработка трансформатора

- Обработка доски

- Сборка зарядных резисторов

- Соединение цементных резисторов

- Обработка различных проволочных материалов и т. Д.

В ходе процесса сборки PQC отвечает за патрульные проверки на месте, специализированные проверки и случайные проверки. Важно овладеть временем и методами проверки для проведения строгих проверок на произведенные продукты, включая проверку обработки небольших компонентов, полуфинансированные проверки продуктов и полные инспекции машины.

Элементы проверки разделены на:

Проверка сборки вентиляторов и пайки

Проверка пайки конденсаторных досок или конденсатор

Инспекция пайки межпосистемой доски IGBT

Проверка проводки эстафеты

Проверка пайки трансформаторов

Проверка пайки доски

Проверка сборки зарядных резисторов

Проверка соединения цементных резисторов

Проверка обработки различных проволочных материалов и т. Д.

Целью отладки всей машины является настройка различных параметров цепи тестирования в соответствии с отображаемыми значениями или защитой с фактическими значениями.

Общая проверка: проверьте, являются ли какие -либо посторонние объекты внутри шасси, являются ли физические объекты, списки материалов и 'записи продукта ', являются ли правильными соединениями основных компонентов.

Тест без нагрузки: отрегулируйте отображаемое значение входного напряжения, чтобы соответствовать фактическому значению.

Тест нагрузки: отрегулируйте выходное ток -значение и значение 'OC ', чтобы соответствовать параметрам защиты различных моделей машин и серий. Выходное значение тока принадлежит общей перегрузке, а значение 'oc ' принадлежит чрезмерному току. Обратитесь к соответствующим документам для конкретных рабочих процедур.

Другие тесты: тест отслеживания сбоев мощности, тест на торможение потребления энергии, а также некоторые внутренние и внешние тесты клавиатуры и т. Д.

В целом процесс старения машины после того, как машина пройдет отладку, она выдерживается профессиональным персоналом.

FQC отвечает за окончательный осмотр, чтобы проверить, соответствуют ли коррективы, внесенные персоналом отладки в различные параметры. Соответственно, внутренние параметры устанавливаются в соответствии с заводскими требованиями, чтобы обеспечить нормальные функции производительности и защиты всей машины.

Общий осмотр, внешний вид и метки с фирменной табличкой.

Тест без нагрузки: проверка значения отображения напряжения.

Тест нагрузки: проверка выходного тока и значение 'OC '.

Другие проверки: проверка отслеживания сбоев энергии, торможение потребления энергии и т. Д.

После проверки вышеуказанных параметров сбросьте совокупное время на ноль и выберите режим управления.

Прикрепите этикетку сертификата и противодействие, а также запишите и запишите соответствующие параметры.

Выберите соответствующую упаковочную коробку в соответствии с моделью и размером внешнего вида. После прохождения проверки FQC упакуйте его и проверьте, есть ли отметка проверки FQC.

Специальная упаковка для некоторых специальных поставок (например, зарубежных заказов или заказов с специальными инструкциями от клиентов).

OQC является окончательной ссылкой во всем производстве машины, которая проверяет, правильно ли заполнены все документы в каждой ссылке, так что документы продукта могут играть существенную роль и облегчить отслеживание в будущей работе.

Если вы хотите узнать больше о производственном процессе Производители конвертеров частот , вы можете посетить Харс -частотный преобразователь . Адрес электронной почты Производитель преобразователя частот LCGK : suzy.su@sdlcgk.com

HARS переменный частотный привод (VFD) - ведущий китайский производитель AC Drive

Клиенты Саудовской Аравии посещают и ведем переговоры с LCGK VFD Factory

Управление переменным частотным приводом (VFD) с использованием внешнего потенциометра

China LCGK VFD Factory участвовал в выставке московской электроники Moscow Power Electronics 2024

Повреждает ли долгосрочная низкочастотная операция инвертора?

Меры предосторожности для ежедневного обслуживания частотного инвертора

Объяснение параметров и методов проводки для серии VFD -Hars SD320